Шуруп – это винт, легко вворачивающийся в любой мягкий материал, образуя в нем резьбу. К таким материалам относятся пластик и дерево.

Шурупы бывают разных размеров и напрямую зависят от его предназначения. Например: в производстве ПВХ окон для крепления фурнитуры к профилю используют шуруп 4 х 25, для крепления петель 4 х 35 или 4 х 40, для крепления импоста используют: 6 х 70, 6,3 х 70, 5 х 70, 5 х 90 в зависимости от используемого ПВХ профиля. Такой крепеж имеет различный вид головки. Это так же зависит от его применяемости.

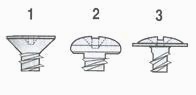

Формы головок 1 потайные 2 полукруглые 3 полукруглые с пресс шайбой

Потайная головка

Такой вид головки при вкручивании утапливается в материал таким образом, чтобы не было выступающих частей. Основная масса крепежа используемого в производстве ПВХ конструкций имеет именно такой вид головки. Например: при армировании ПВХ профиля, при креплении фурнитуры, креплении некоторых механических соединений импоста, крепление алюминиевых порогов и т.д.

Для предотвращения самовыкручивания на конусной части головок шурупов, применяемых для армирования профиля, есть специальные насечки.

Полукруглая головка

Благодаря широкой несущей поверхности, эффективно удерживает закрепляемый элемент. Использование такой головки оправдано, когда нет особой необходимости сохранять ровной поверхность закрепляемого элемента. Например: 4,2х13 (клопы) эти саморезы используются для крепления отливов и фиксации по бокам механического соединения импоста, 6,3 х 70 так же используется для крепления механических соединений, только по центру.

Головка пресс-шайба

Такой вид головки, как и предыдущий, имеет широкую несущую поверхность и малую высоту. Благодаря увеличенной несущей поверхности данный вид головки хорошо подходит для надежного крепления листовых материалов. Некоторые производители используют крепеж с такой головкой для фиксации пластиковых механических соединений в таких профилях, как Rehau, Brusbox и Givis.

Технология изготовления шурупов

На первом этапе происходит формирование основы под шуруп с помощью специального аппарата. Так же этот аппарат готовится головка шурупа, его наконечник и длина. Заправленная в аппарат проволока определяет диаметр шурупа.

На этом этапе специальным автоматом производится нарезка резьбы на стержень будущего самореза. Эта процедура требует высокой точности, поэтому болванки шурупов, строго ориентированы по отношению к плоским плашкам, перемещающимся навстречу и параллельно друг другу, и перпендикулярно к оси шурупа, которые плотно прижимаются к стержню шурупа.

Технология изготовления самореза

Саморез имеет такое название благодаря его способности самостоятельно нарезать резьбу , как в дереве, пластике, так и металле. Саморез имеет повышенную прочность, полученную благодаря термической обработке. Наконечник самореза выполнен в виде сверла, за счёт которого он просверливает поверхности и достигает оптимального вворачивание в скрепляемые конструкции, а также просверливание отверстия необходимого диаметра.

Первый этап: уже на первом этапе на стадии болванки уже происходит формирование сверла самореза.

Второй этап: на стержне нарезается резьба, аналогично шурупам.

Третий этап: на этом этапе происходит один из самых важных процессов изготовления самореза – это термическая обработка поверхности. Этот процесс является ещё и самым сложным процессом, так как необходимо строго выдержать технологию закалки. Если саморез перегреть, то сверло и резьба будут крошиться при физическом воздействии, если не до калить, то он будет гнуться и мяться, а сверло при вкручивании будет гореть и плавиться.

Четвертый этап: на этом этапе саморез подвергается таким процессам, как фосфатирование, гальваническое цинкование и оксидированию, благодаря чему достигается высокая коррозийная стойкость самореза.